人造花岗石/树脂混凝土/树脂基复合材料,它以天然花岗岩石料为骨料,用环氧树脂作粘接剂,并适当增加填料、稀释剂等,通过固化作用聚合而成。是国际机械行业流行的一种新型材料,可替代传统铸铁用于机床床身、底座、横梁、立柱等。

人造花岗岩也叫树脂混凝土或矿物铸件,是一种新型复合材料。该材料以改性环氧树脂和固化剂为胶结料,以花岗岩和石英砂颗粒为集料,采用科学级配并加入各种助剂,经严格工艺复合而成。

与钢相比该材料具有良好的振动阻尼性(是金属的六倍 )、耐腐蚀性、热膨胀系数低(是金属的二十分之一)、电绝缘性好的特点;在制造方面具有设计制造灵活、加工周期短、脱模精度高、低碳环保、能与任何材料完美结合等优点。

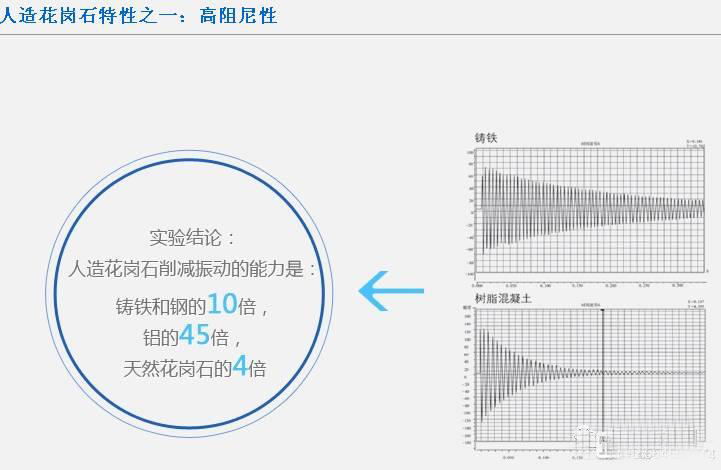

就1.5IN. × 1.5IN. × 9IN巴压强的铸造件材料样本,在70化氏温度条件下对其振动阻尼能力进行测试。结果如下图所示:树指混凝土削凝土削减胯动的能力比氧化铝快45倍,比铸铁和钢快10倍,比花岗石快4倍。

替代铸铁用于机床的床身、底座、横梁、立柱等。具有吸震性好(是铸铁的10倍);精度高(直线度、平面度、平行度可达3-5um/m); 不易变形(常温浇铸,不需要时效、不需要应力释放,稳定性极好);节能环保(常温浇铸,整个过程中基本无污染;废旧材料可回收利用)。人造花岗岩机床构件的研制是一项具有重大意义的科研成果,它不仅可使机床用金属材料减少80%,还将导致机床行业的一次变革,由于减少金属冶炼所带环境问题。

早在1917年,德国的施莱辛格就提出采用钢筋混凝土来制造车床床身。40年代德国的伯林格尔公司为了节约钢材,大量生产实用的混凝土车床,这种车床的铸铁主轴箱、尾架等部件由螺栓固定在混凝土底座上。

人造花岗岩在机床基础件应用的较广泛,使用效果最好的是瑞士、德国和美国等。如瑞士的斯图德(studer)、德国的埃马格(emag)、英迪克斯(index)、美国的哈挺(harding )公司等都在机床产品上批量采用了人造花岗岩作为基础件.。

矿物铸件是一种面向未来的环保材料,作为机器的结构件,主要特点:

1、 复杂外型的成型能力和整合性能力

由于不同与传统铸铁的工艺流程和材料性能,采用常温铸造,可以用矿物铸件浇铸出各种传统铸铁无法浇铸的复杂外型,也可以用特殊的胶粘结矿物铸件的方式实现更复杂的外型,从而得到理想的外型。矿物铸件具有极强的整合能力,可以把诸如传送切削液的管道、型体、导轨、线缆、油管、气管、联接件等浇铸入矿物铸件中,例如在制作机床机座的过程中,机床的导轨安装板可以直接与矿物铸件浇铸在一起,浇铸完成后可以对导轨安装板进行铣、钻等机加工,使安装面达到要求(甚至在某些高精的矿物铸造过程中,铸件的特定的表面可以直接作为导轨的安装面)。

矿物铸件具有和钢铁相似的热膨胀系数,可以和铸入矿物铸件中的材料很好地整合在一起。矿物铸件的整合性能,使用户省去很多的装配和机加工时间,极大地提高了用户的生产效率、和经济效益。

2、 高精度

矿物铸件的热收缩性很小,而且不存在局部收缩,比传统的铸铁精度要高很多,很多场合矿物铸件是一次成型不需要机加工。即使要实现更高的精度时,也可以很方便地进行铣、磨加工,就可以达到要求。提高了被加工工件的精度。

3、 吸震性

矿物铸件的吸震性要比传统的铸铁强10倍,特别是对大幅度的震动,矿物铸件具有极强的吸震能力。马达的震动以及在搬运途插车对矿物铸件的震动影响极小,可以很好地保证机器的精度。使用矿物铸件做机座的机床,在使用过程中的震动对机座几乎不产生影响,从而保证了机床的精度。提高的加工工件的精度。

4、 热稳定性

矿物铸件对温度的变化不敏感,导热性比金属要低很多,有效地把机床因受热引起的几何尺寸误差控制在最小,从而保证了机床的精度。

5、 耐腐蚀性

矿物铸件对切削液、冷却液等液体有很强的耐腐蚀性。因矿物铸件其极强的耐腐蚀性,可以在机床的机座中直接预留矿物铸件腔体用于贮藏液体,从而省略了腔体的装配过程,大大提高了生产和经济效益。

国内外人造花岗岩的物理力学性能及机械性能

人造花岗岩的物理力学性能及机械性能如下表所示,对比美国标准(ASTME-756-83)及德国研制的人造花岗岩材料的相应性能指标。

|

材料性能 |

国产人造花岗岩 |

国外人造花岗岩 |

|

|

德国 |

美国标准 |

||

|

抗压强度/MPa |

111~129 |

110~120 |

110~117 |

|

抗拉强度/(N/mm2) |

16.0 |

12~18 |

15.2 |

|

抗弯强度/(N/mm2) |

27.2 |

/ |

17.2 |

|

抗压弹性模量/GPa |

40.133 |

36~50 |

35.952 |

|

泊松比 |

0.28 |

/ |

0.23 |

|

密度/(g/cm3) |

2.52 |

2.2~2.5 |

2.32 |

|

线膨胀系数/(nm/mm℃) |

15.8 |

12~15 |

16.9 |

|

导热系数/[W/(cm℃)] |

0.238 |

/ |

0.244 |

|

比热/(cal/g℃) |

0.248 |

/ |

0.23~0.26 |